莆田蔡司莆田工业CT检测设备凭借其卓越的技术原理和多项核心优势,已成为工业无损检测领域的标杆工具,尤其擅长精准检测工件内部瑕疵缺陷。蔡司代理-昆山友硕从技术原理、功能特点、应用场景及案例对比四个方面展开分析:

一、技术原理:三维重建突破传统检测局限

莆田蔡司莆田工业CT基于锥束计算机断层扫描(Cone Beam CT)技术,其核心原理如下:

X射线穿透与采集:通过高精度X射线源发射锥形射线束,穿透被测工件后由平板探测器接收衰减信号,生成二维投影图像。

多角度扫描:射线源与探测器围绕工件360°旋转,采集数百至数千个角度的投影数据。

三维重建:利用滤波反投影算法(FBP)或迭代重建算法,将二维投影转化为高分辨率三维体数据,直观呈现工件内部结构。

技术优势:

无损检测:无需破坏工件即可获取内部信息,适用于精密零部件。

高密度分辨率:可区分材料密度差异,精准识别气孔、裂纹、夹杂物等缺陷。

空间分辨率高:如蔡司METROTOM系列空间分辨率可达0.1μm,能捕捉微米级缺陷。

二、核心功能:精准检测与智能分析一体化

高精度内部成像

微米级缺陷识别:清晰显示裂纹(长度≥0.01mm)、气孔(直径≥0.05mm)等微小瑕疵。

三维可视化:支持旋转、剖切、透明化等操作,直观定位缺陷位置(如铸件内部缩松、焊接裂纹)。

智能缺陷识别与量化

自动标记:AI算法自动识别缺陷类型并标记,减少人工漏检率(≤0.5%)。

参数测量:计算缺陷尺寸(误差≤1%)、位置坐标及形状特征(如球形度、延伸率)。

多材料兼容性

广泛适用:检测金属(铝/钛合金)、塑料(PA66/PBT)、陶瓷(Al₂O₃)、复合材料(CFRP)等。

定制化方案:针对不同材料调整X射线能量(如塑料用低能管电压,金属用高能管电压)。

高效自动化流程

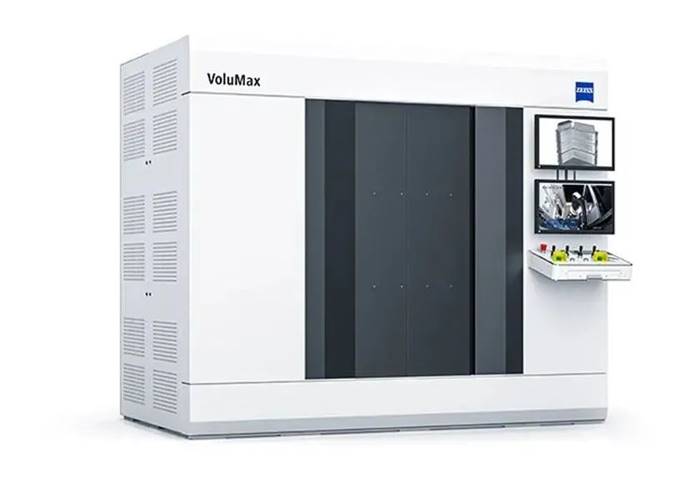

批量检测:支持多工件同时扫描,单件检测时间短至8秒(METROTOM VoluMax系列)。

自动化报告:生成包含缺陷分布图、尺寸统计及趋势分析的PDF/Excel报告。

三、应用场景:跨行业深度覆盖

汽车制造

案例:检测发动机缸体裂纹、变速箱齿轮气孔,确保传动系统可靠性。

数据:某车企使用CT后,零部件合格率提升12%,返工成本降低25%。

航空航天

案例:检测涡轮叶片内部冷却通道堵塞、复合材料脱粘缺陷。

优势:三维密度图可量化缺陷密度变化,评估疲劳寿命。

电子电器

案例:检测PCB板焊点空洞、芯片封装分层。

精度:可识别0.02mm²的微小焊点缺陷。

铸造与增材制造

案例:检测3D打印钛合金支架内部未熔合缺陷。

效率:CT检测时间比传统荧光渗透检测缩短80%。

四、典型案例:CT技术驱动质量升级

汽车行业:某供应商使用蔡司METROTOM 1500检测铝合金转向节,发现传统X-RAY漏检的0.3mm内部裂纹,避免批量召回风险。

航空领域:某发动机厂商通过CT检测涡轮盘内部微小夹杂物(直径0.15mm),优化熔炼工艺后夹杂物发生率降低90%。

医疗植入物:某骨科企业用CT检测钛合金股骨头假体内部孔隙率,确保符合ASTM F2996标准(孔隙率≤0.5%)。

蔡司工业CT检测设备通过高精度三维成像、智能缺陷量化、多材料兼容性及高效自动化,为复杂工件内部缺陷检测提供了革命性解决方案。